-

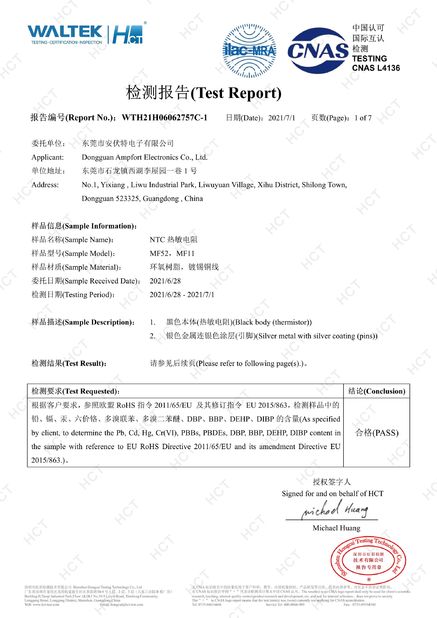

Standard: RoHSZahl: WTH21H06062757C-1Heft Datum: 2020-10-22Verfallsdatum: 2025-10-22

-

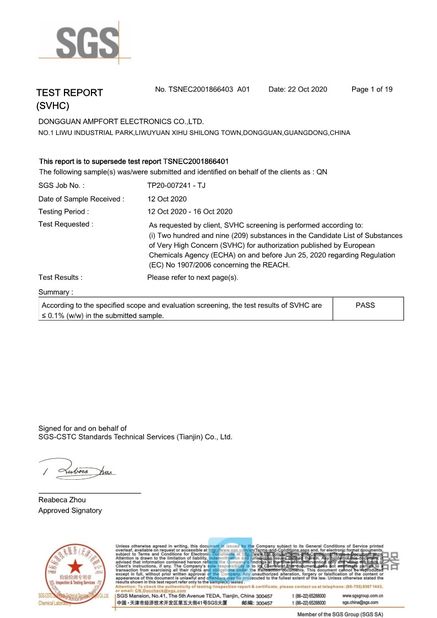

Standard: REACHZahl: TSNEC2001866403 A01Heft Datum: 2020-10-22Verfallsdatum: 2025-10-22

-

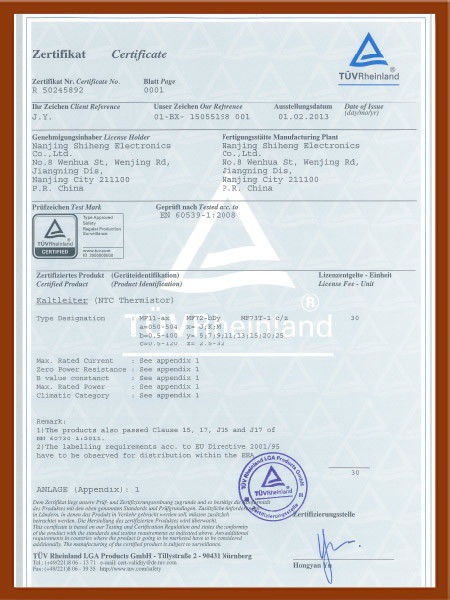

Standard: TUVZahl: R50245892Heft Datum: 2013-05-02Verfallsdatum: 2035-05-01

-

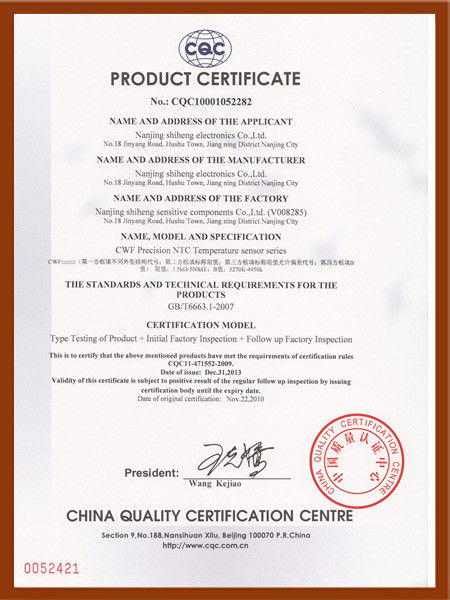

Standard: CQCZahl: CQC10001052282Heft Datum: 2013-12-31Verfallsdatum: 2035-06-29

-

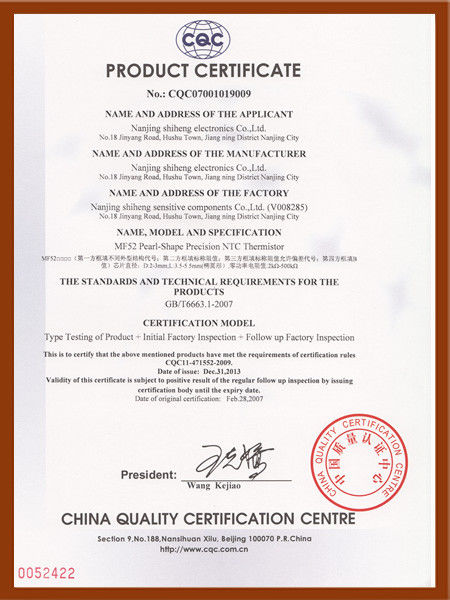

Standard: CQCZahl: CQC07001019009Heft Datum: 2013-12-31Verfallsdatum: 2035-06-29

-

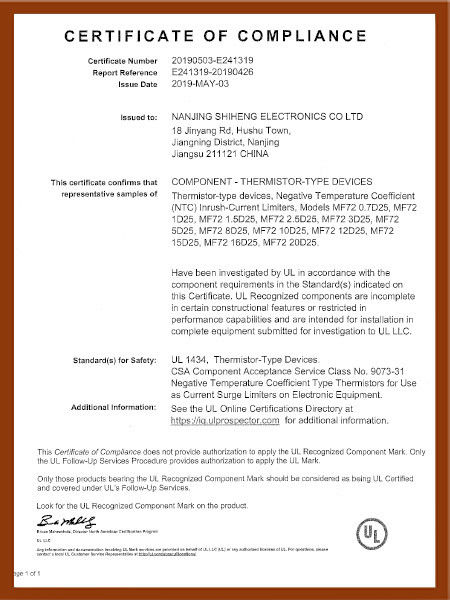

Standard: ULZahl: E241319Heft Datum: 2019-05-03Verfallsdatum: 2035-08-02

-

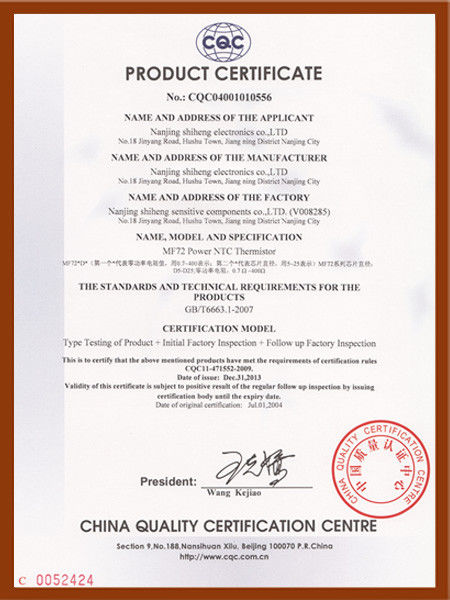

Standard: CQCZahl: CQC04001010556Heft Datum: 2013-12-31Verfallsdatum: 2035-09-26

-

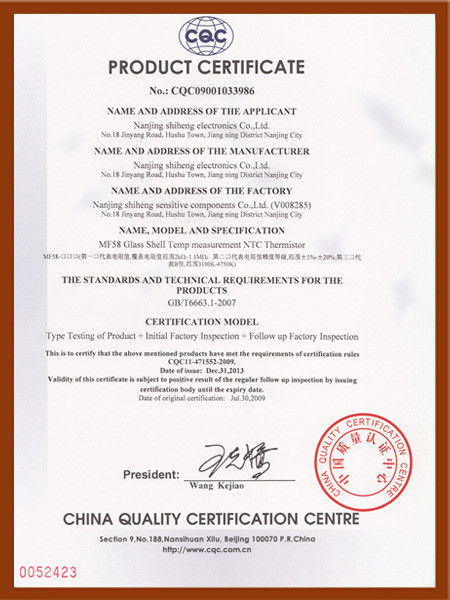

Standard: CQCZahl: CQC09001033986Heft Datum: 2013-12-31Verfallsdatum: 2035-09-26

-

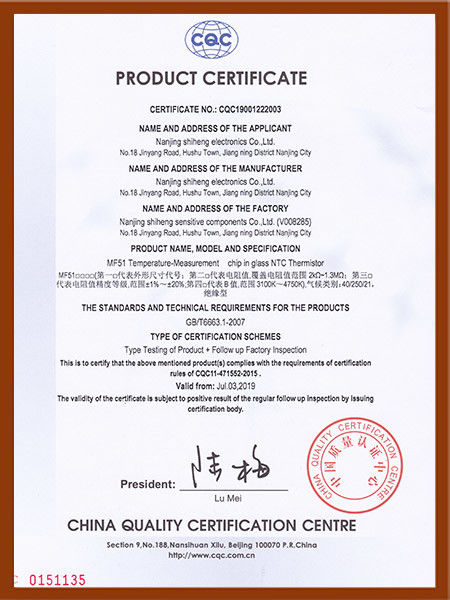

Standard: CQCZahl: CQC19001222003Heft Datum: 2013-12-31Verfallsdatum: 2035-09-26

-

Standard: CQCZahl: CQC10001053047Heft Datum: 2013-12-31Verfallsdatum: 2035-09-26

-

Standard: CQCZahl: CQC13001089724Heft Datum: 2013-12-31Verfallsdatum: 2035-09-26

-

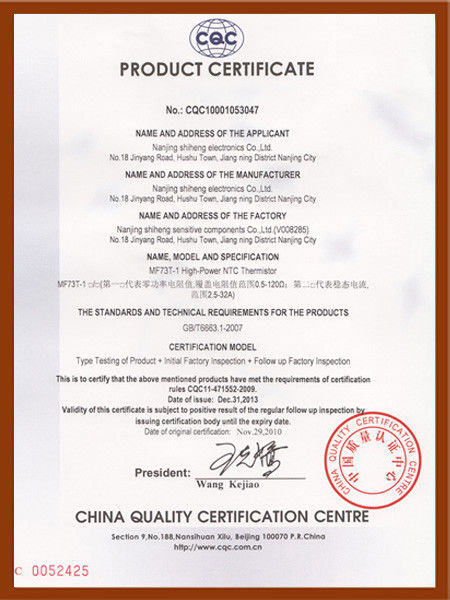

Standard: KC KTLZahl: SU05052-19004Heft Datum: 2019-01-15Verfallsdatum: 2036-01-14

-

Standard: VDEZahl: 40050560Heft Datum: 2019-08-15Verfallsdatum: 2036-08-14

-

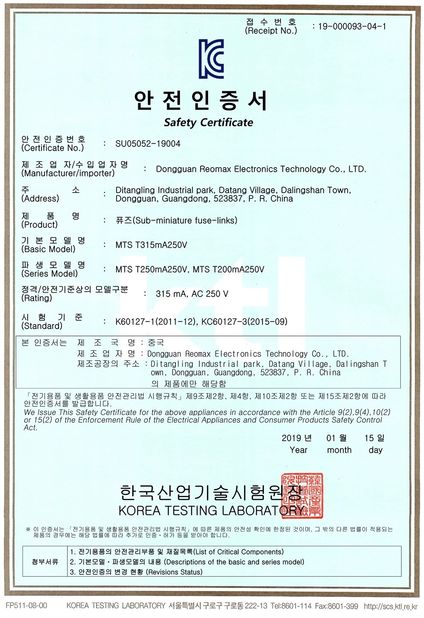

Standard: ULZahl: E340427Heft Datum: 2020-05-26Verfallsdatum: 2038-05-25

-

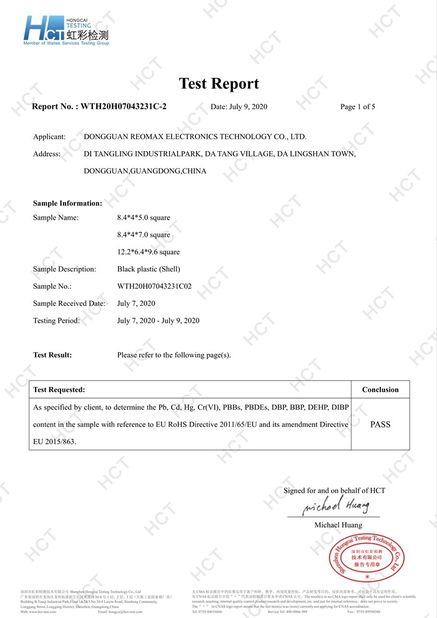

Standard: ROHS 2.0Zahl: WTH20H07043231C-2Heft Datum: 2020-07-09Verfallsdatum: 2025-07-08

-

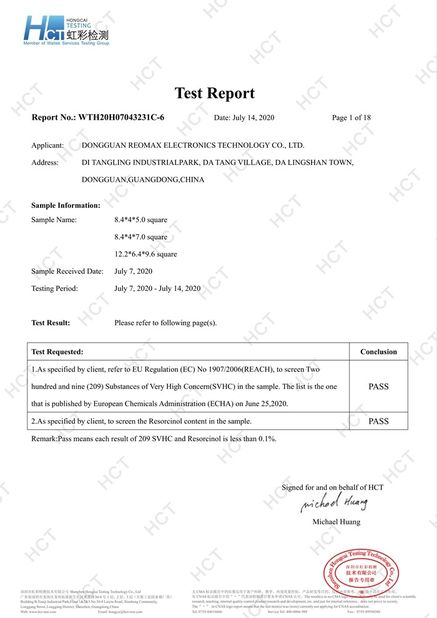

Standard: REACH 210Zahl: WTH20H07043231C-6Heft Datum: 2020-07-14Verfallsdatum: 2025-07-13

Ausgangsmaterialien der NTC-Thermistorherstellung sind verschiedene Oxide von Metallen wie Mangan, Eisen, Kobalt, Nickel, Kupfer und Zink, zu, welchen chemisch stabilisierenden Oxiden möglicherweise werden addiert, um bessere Reproduzierbarkeit und Stabilität der NTC-Thermistoreigenschaften zu erzielen.

![]()

Die Oxide werden zu einer pulvrigen Masse gemahlen, gemischt mit einer Plastikmappe und zusammengedrückt dann in die gewünschte Form. Die freien Räume werden dann bei hohen Temperaturen gesintert (zwischen das °C) 1000 °C und 1400, zum des polykristallinen Thermistorkörpers zu produzieren. Scheiben werden befragt, indem man eine silberne Paste auf die Planum backt. Abhängig von der Anwendung werden die Thermistoren mit Führungen oder Vorsprungsverbindungsstücken gepasst, beschichtet oder integriert zusätzlich in verschiedene Arten der Wohnung. Schließlich werden die Thermistoren einem speziellen Alterungsprozess unterworfen, um hohe Stabilität der elektrischen Werte sicherzustellen.

Das bedeutende Produktionsverfahren für verbleiten NTC Thermistor der Temperaturmessung ist, wie folgend:

![]()

Ankommende Inspektion

Alle Rohstoffe, nachdem man herein empfangen worden ist, werden kontrolliert, um zu überprüfen, dass ihre körperlichen und elektrischen Attribute annehmbar sind. Ein einzigartiges ID# wird für Losnachweisbarkeit zugewiesen und verwendet.

Rohstoff-Mischung

NTC-Thermistorherstellung fängt mit der genauen Mischung von Rohstoffen in eine organische Mappenlösung an. Diese Rohstoffe sind pulverisierte Übergangsmetalloxide wie des Kobalt und Kupferoxide des Mangans, des Nickels. Andere Stabilisatoren werden der Mischung auch hinzugefügt. Die Oxide und die Mappen werden unter Verwendung einer genannten Nassverfahrentechnik Ballmahlen kombiniert. Während des Ballprägeprozesses werden die Materialien gemischt und die Teilchengröße der Oxidpulver werden verringert. Die abgeschlossene homogene Mischung hat die Übereinstimmung eines starken Schlamms. Die genaue Zusammensetzung der verschiedenen Metalloxide und der Stabilisatoren bestimmt die Widerstandtemperatureigenschaften und die Widerstandskraft der abgefeuerten keramischen Komponente.

![]()

Band-Form

Der „Schlamm“ wird über ein bewegliches Plastikfördermaschinenblatt unter Verwendung einer Rakeltechnik verteilt. Die genaue materielle Stärke wird gesteuert, indem man die Höhe des Rakels über dem Plastikfördermaschinenblatt, die Fördermaschinenblattgeschwindigkeit und durch Anpassung der Schlammviskosität justiert. Das geworfene Material wird getrocknet, während es durch einen langen Tunnelofen bei erhöhten Temperaturen auf einem flachen werfenden Gurt getragen wird. Das resultierende „grüne“ Band ist und leicht formable duktil. Das Band wird dann Qualitätsinspektion und -analyse unterworfen. Dieses Thermistorband wird in einer breiten Palette von den Stärken geworfen, die von so dünnem als 0,001" bis 0,100" Abhängiger nach der bestimmten Teilspezifikation umspannen.

Oblaten-Bildung

Das geworfene Band ist jetzt bereit, in Oblaten gebildet zu werden. Wenn dünnes Material erforderlich ist, wird das Band einfach in kleine Quadrate geschnitten. Für stärkere Oblaten wird das Band in Quadrate geschnitten, die dann eins auf andere gestapelt werden. Diese Staplungsoblaten werden dann zusammen lamelliert. Dieses erlaubt uns, Oblaten zu praktisch jeder möglicher erforderten Stärke zu produzieren. Die Oblaten laufen dann die zusätzliche Qualität durch, die prüft, um hohe Einheitlichkeit und Qualität sicherzustellen. Nachher werden die Oblaten einer Mappe ausbrennen Zyklus unterworfen. Dieser Prozess entfernt die meisten organischen Mappen von der Oblate. Genaue Zeit/Temperaturregler wird während der Mappe ausbrennt Zyklus, um ungünstige körperliche Drücke auf den Thermistoroblaten zu verhindern aufrechterhalten.

Sinter

Die Oblaten werden zu den hohen Temperaturen in einer Oxydierungsatmosphäre erhitzt. An diesen hohen Temperaturen reagieren die Oxide miteinander und fixieren eine keramische Matrix des Spinells zusammen bilden. Während des Sintervorgangs densifies das Material zu einem vorbestimmten Grad und die Kristallgrenzen vom keramischen werden wachsen lassen. Ein genauer Temperaturverlauf wird während des Sinterprozesses, um das Zerbrechen der Oblaten zu vermeiden, aufrechterhalten und die Produktion von fertigem keramischem fähigem zum Produzieren von Komponenten mit einheitlichen elektrischen Eigenschaften sicherzustellen. Nachdem man gesintert hat werden die Oblaten wieder Qualitätsinspektion unterworfen und die elektrischen und körperlichen Eigenschaften werden dokumentiert.

Elektrode

Ohm'scher Kontakt zur keramischen Oblate wird unter Verwendung eines Dickfilmelektrodenmaterials erreicht. Das Material ist gewöhnlich silbern, Palladiumsilber, Gold oder Platin abhängig von der Anwendung. Das Elektrodenmaterial wird von einer Mischung des Metalls, des Glases und der verschiedenen Lösungsmittel enthalten und wird an den zwei gegenüberliegenden Oberflächen der Oblate oder des Chips durch Siebdruck angewendet und sprüht, oder bürstet. Das Elektrodenmaterial wird auf das keramische in einem Dickfilmgurtofen und in einem elektrischen Verband und mechanische Bondformen zwischen dem keramischen und der Elektrode abgefeuert. Die metallisierten Oblaten werden dann kontrolliert und die Attribute dokumentierten. Genaue Kontrollen während des Elektrodenprozesses garantieren, dass die Komponenten aus den Oblaten haben außergewöhnliche langfristige Zuverlässigkeit produzierten.

![]()

Würfel

Die electroded Thermistoroblaten werden in kleine Chips unter Verwendung der würfelnden Sägen des Hochgeschwindigkeitshalbleiters gewürfelt. Die Sägen benutzen Diamantblätter und sind zum Produzieren von hohen Quantitäten extrem der Uniform sterben fähig. Die resultierenden Thermistorchips können wie 0,010" Quadrat bis über 1,000" so klein sein Quadrat. Die Abweichung in der Chipgröße während einer Gruppe gewürfelter Thermistorchips ist praktisch unermesslich. Eine typische Thermistoroblate kann Tausenden Thermistorchips erbringen. Nachdem man gewürfelt hat werden die Chips auf die Mass- und elektrischen Eigenschaften gesäubert und überprüft. Die elektrische Inspektion umfasst Überprüfung des Nennwiderstandwertes, der Widerstandtemperatureigenschaften, des Produktionsertrags und der Bestimmung von Losannehmbarkeit für die bestimmte Anwendung. Widerstand- und Widerstandtemperatureigenschaften werden unter Verwendung der Präzisionstemperaturbäder gemessen, die zu innerhalb so genauem als 0.001° Celsius gesteuert werden. Alles Testgerät von AMPFORT, wird regelmässig kalibriert und ist zu Zusatz N.I.S.T. In nachweisbar, behält Littelfuse Primärtemperatur- und Widerstandstandards bei.

Festigkeitsprüfung

Alle Thermistoren werden auf richtigen Widerstandswert, normalerweise 25°C. geprüft. Die Chips werden normalerweise automatisch geprüft, aber können abhängig von der Quantität auch manuell geprüft werden produzierten und Spezifikation. Die automatischen Chiplenker werden an Festigkeitsprüfungsausrüstung und -computer angeschlossen, die vom Betreiber programmiert werden, die Chips in die verschiedenen Behälter zu setzen, die nach ihrem Widerstandswert abhängig sind. Jeder automatische Chiplenker ist zur Prüfung von bis 9.000 Teilen pro Stunde mit außergewöhnlicher Genauigkeit fähig. Zusätzlich zu den Chipsortierern hat Littelfuse einige automatische verbleite Teillenker, die zum Sortieren der fertigen Thermistoren in bis elf Behälter fähig sind. Die automatischen Sortierer ergeben erhöhte Produktqualität sowie verringerte Vorbereitungs- und Anlaufzeit und geringere Kosten.

Anschlussleitungs-Zubehör

In einigen Fällen werden die Thermistoren in der Chipform verkauft und nicht Anschlussleitungen erfordern, jedoch in den meisten Fällen, werden Anschlussleitungen angefordert. Die Thermistorchips werden zu den Anschlussleitungen befestigt, entweder indem man oder durch Druckkontakt in einem Diodenartpaket lötet. Im lötenden Prozess werden die Thermistorchips auf Führungsrahmen geladen, die auf die Federspannung der Drähte bauen, um den Chip während des lötenden Prozesses zu halten. Die Versammlung wird dann in einen flüssigen Lötmitteltopf eingetaucht und entfernt. Geschwindigkeiten und eintauchend, werden Verweilzeiten genau gesteuert, um den, Thermistor übermäßigem Wärmestoß zu unterwerfen zu vermeiden. Spezielle Flussmittel werden auch benutzt, um lötende Leistung zu erhöhen, ohne den Thermistorchip zu schädigen. Das Lötmittel haftet an der Chipelektrode und an der Anschlussleitung dadurch, stellt eine starke Bindung des Drahtes zum Chip bereit. Für die verpackten Thermistoren der Diodenart „DO-35“ wird der Thermistorchip zwischen zwei Anschlussleitungen auf eine axiale Mode gehalten. Ein Glasärmel wird um die Versammlung gesetzt und die Versammlung wird zu einer erhöhten Temperatur erhitzt, in der der Glasärmel um den Thermistorchip und -dichtungen zu den Anschlussleitungen schmilzt. Wie im Diodenbau, stellt der Druck, den das Glas auf der Versammlung ausübt, den notwendigen Kontakt zwischen den Anschlussleitungen und dem Thermistorchip zur Verfügung.

Die Anschlussleitungen, die auf Thermistoren benutzt werden, sind gewöhnlich kupfern, Nickel oder eine Legierung und sind im Allgemeinen, die das Zinn oder Lötmittel beschichtet werden. Niedriges thermisch leitfähiges Legierungsanschlussleitungsmaterial wird in bestimmten Anwendungen benutzt möglicherweise, die den Thermistor erfordern, von der Anschlussleitung thermisch lokalisiert zu werden. In den meisten Anwendungen lässt dieses den Thermistor auf Temperaturschwankungen schnell reagieren. Nach Zubehör wird die Bindung zwischen der Anschlussleitung und der Chip kontrolliert. Eine starke Lötmittelschnittstelle hilft Garantie die langfristige Zuverlässigkeit des abgeschlossenen Thermistors.

Verkapselung

Um den Thermistor vor der funktionierenden Atmosphäre zu schützen, wird Feuchtigkeit, chemischer Angriff und Kontaktkorrosion, der verbleite Thermistor häufig mit einer schützenden konformen Beschichtung beschichtet. Das encapsulant ist gewöhnlich ein leitfähiges Epoxidharz des Hochs thermisch. Andere encapsulants umfassen Silikon, keramischen Zement, Lack, Uräthan und schrumpfen sleeving. Die encapsulant auch Vorlagen im Zusichern der guten mechanischen Integrität des Gerätes. Thermische Antwort des Thermistors wird in Erwägung gezogen, wenn man ein Einkapselungsmaterial wählt. In den Anwendungen, in denen schnell thermische Antwort wesentlich ist, wird ein dünner Mantel von einem Hoch thermisch leitfähigen encapsulant verwendet. Wo Umweltschutz wichtiger ist, wird ein anderes encapsulant gewählt möglicherweise. Encapsulants wie Epoxy-Kleber, Silikon, keramischer Zement, Lack und Uräthan werden normalerweise unter Verwendung eines Badprozesses aufgetragen und das Material wird entweder bei Zimmertemperatur kurieren lassen oder gelegt in einen Ofen bei einer erhöhten Temperatur. Genaue Zeit, Temperatur und Viskositätskontrollen werden während des Prozesses verwendet, um zu garantieren, dass Splintlöcher oder andere Missbildungen sich nicht entwickeln.

Beendigung

Thermistoren werden häufig mit den Anschlüssen geliefert, die zu den Enden seiner Anschlussleitungen befestigt werden. Bevor die Anschlüsse angewendet werden, wird die Isolierung auf den Anschlussleitungen passend abgestreift, um den spezifizierten Anschluss unterzubringen. Diese Anschlüsse werden zu den Anschlussleitungen unter Verwendung der besonders bearbeiteten Anwendungsmaschinen befestigt. Nachher werden die Anschlüsse möglicherweise in Plastik oder in Metallgehäuse eingefügt, bevor man zum Kunden versendet wird.

Sonden-Versammlung

Für Umweltschutz oder zu den mechanischen Zwecken, sind Thermistoren häufig in Sondenwohnungen eingemacht. Dieses kann die Unterkunft von den Materialien einschließlich Epoxy-Kleber, Vinyl, Edelstahl, Aluminium, Messing und Plastik gemacht werden. Zusätzlich zur Lieferung einer passenden mechanischen Montage für das Thermistorelement, schützt die Wohnung es vor der Umwelt, der es unterworfen wird. Die richtige Auswahl der Anschlussleitung, des Anschlussleitungsisoliermaterials und des Pottingmaterials ergibt eine zufriedenstellende Dichtung zwischen dem Thermistor und der äußeren Umwelt.

Markierung

Der abgeschlossene Thermistor kann für einfache Identifizierung markiert werden. Dieses kann wie ein Datumscode und -teilnummer so einfach wie ein Farbpunkt oder komplexer sein. In bestimmten Anwendungen das beschichtende Material möglicherweise auf einem Thermistorkörper hat Färbung hinzufügte, um eine spezifizierte Farbe zu erreichen. Ein Farbpunkt wird gewöhnlich einem Thermistorkörper hinzugefügt, der ein Tauchverfahren verwendet. Markierung, die alphanumerische Zeichen erfordert, wird mit einer Markierungsmaschine produziert. Diese Maschine markiert einfach das Teil mit einer dauerhaften Tinte. Die Tinte wird bei einer erhöhten Temperatur kuriert.

Endprüfung

Alle abgeschlossenen Aufträge werden auf die körperlichen und elektrischen Fehler auf einer „Basis des nulldefektes“ überprüft. Alle Parameter werden vor Versand des Produktes kontrolliert und dokumentiert.

Satz und Schiff

Alle Thermistoren und Versammlungen werden sorgfältig mit einem Strichkodeaufkleber verpackt und etikettiert, der, als Minimum, die folgenden Informationen enthält:

Teilnummer

Die Teilnummer des Kunden

Bestellnummer des Kunden

Datum des Versandes

Quantität